Технологічна лінія виробництва сиру

Характеристика продукції, сировини і напівфабрикатів. Сир - білковий кисломолочний продукт, виготовлений сквашиванием культурами молочно-кислих бактерій із застосуванням або без застосування молокозсідальної ферменту і хлориду кальцію пастеризованого нормалізованого або знежиреного молока (допускається змішування з пахтою) з подальшим видаленням з згустку частини сироватки і отпрессовиваніем білкової маси.

Сир має чисті кисло-молочні смак і запах; для першого сорту допускається слабко виражений присмак кормів, тари, легкої гіркоти. Консистенція ніжна, однорідна; для жирного сиру першого сорту допускається кілька пухка і мажущаяся, для нежирного - розсипчаста, з незначним виділенням сироватки. Колір білий, злегка жовтуватий, з кремовим відтінком, рівномірний по всій масі; для жирного сиру першого сорту допускається деяка нерівномірність кольору.

Залежно від масової частки жиру сир поділяють на три види: жирний, напівжирний і нежирний.

В якості сировини використовують доброякісне свіже молоко незбиране та знежирене кислотністю не вище 20 ° Т. За жиру молоко нормалізують з урахуванням змісту в ньому білка (за білковим титру), що дає більш точні результати.

До сирним виробам відносяться різні сирні маси і сирки, торти, креми і т. П.

Особливості виробництва і споживання готового продукту. Існують два способи виробництва сиру - традиційний (звичайний) і роздільний. Роздільний спосіб виробництва сиру дозволяє прискорити процес відділення сироватки і значно знизити при цьому втрати. Сутність роздільного способу полягає в тому, що молоко, призначене для вироблення сиру, попередньо сепарують. З отриманого знежиреного молока виробляють нежирний сир, до якого потім додають необхідну кількість вершків, що підвищують жирність сиру до 9 або 18%.

За методом освіти згустку розрізняють два способи виробництва сиру: кислотний і сичужний-кислотний. Перший ґрунтується тільки на кислотної коагуляції білків шляхом сквашування молока молочно-кислими бактеріями з подальшим нагріванням згустку для видалення зайвої сироватки. Таким способом виготовляється сир нежирний і зниженої жирності, так як при нагріванні згустку відбуваються значні втрати жиру в сироватку. Крім того, цей спосіб забезпечує вироблення нежирного сиру більш ніжної консистенції. Просторова структура згустків кислотної коагуляції білків менш міцна, формується слабкими зв'язками між дрібними частинками казеїну і гірше виділяє сироватку. Тому для інтенсифікації відділення сироватки потрібно підігрів згустку.

При сичужний-кислотному способі згортання молока згусток формується комбінованим впливом сичужного ферменту і молочної кислоти. Під дією сичужного ферменту казеїн на першій стадії переходить в параказеін, на другий - з параказеіна утворюється згусток. Казеїн при переході в параказеін зміщує ізоелектричної точки з рН 4,6 до 5,2. Тому утворення згустка під дією сичужного ферменту відбувається швидше, при більш низькій кислотності, ніж при осадженні білків молочною кислотою, отриманий згусток має меншу кислотність, на 2. 4 ч прискорюється технологічний процес. При сичужний-кислотної коагуляції кальцієві містки, що утворюються між великими частками, забезпечують високу міцність згустку. Такі згустки краще відокремлюють сироватку, ніж кислотні, так як в них швидше відбувається ущільнення просторової структури білка. Тому підігрів згустку для інтенсифікації відділення сироватки не потрібно.

Сичужний-кислотним способом виготовляють жирний і напівжирний сир, при якому зменшується відхід жиру в сироватку. При кислотному згортанні кальцієві солі відходять в сироватку, а при сичужний-кислотному зберігаються в згустку. Це необхідно враховувати при виробництві сиру для дітей, яким необхідний кальцій для формування кісток.

Стадії технологічного процесу. Виробництво сиру традиційним способом включає в себе наступні стадії:

- нормалізація молока до необхідного складу;

- очищення і пастеризація молока;

- охолодження молока до температури заквашування;

- внесення закваски і сичужного ферменту в молоко;

- пакування в тару і зберігання готової продукції.

Характеристика комплексів устаткування. Технологічний процес виробництва сиру традиційним способом виконується за допомогою комплексів устаткування для прийому, охолодження, переробки, зберігання і транспортування сировини.

Для зберігання прийнятого молока використовують металеві ємності (танки). Молоко і продукти його переробки перекачуються насосами. Приймання сировини здійснюють за допомогою ваг (молокосчетчіков), сепараторів-молокоочистителях, пластинчастих охолоджувачів, пастеризатори, фільтрів і допоміжного обладнання.

Ведучий комплекс лінії складається з творогоізготовітелей з пресуючими ваннами, ванн для сирного згустку, установок для пресування і охолодження сиру.

Завершальний комплекс обладнання лінії забезпечує фасування, пакування, зберігання та транспортування готового продукту. Він містить фасувально-пакувальних машин і устаткування експедицій і складів готової продукції.

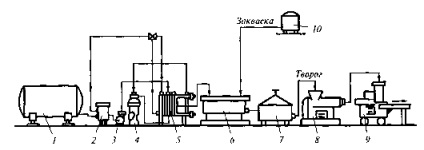

Машинно-апаратурна схема лінії виробництва сиру традиційним способом наведена на рис.

Мал. Машинно-апаратурна схема лінії виробництва сиру традиційним способом

Пристрій і принцип дії лінії. Молоко з ємності 1 подається спочатку в балансування бачок 2, а потім насосом 3 в секцію рекуперації пастеризаційно-охолоджувальної установки 5, де воно підігрівається до температури 35. 40 ° С і направляється на сепаратор-очищувач 4.

Нормалізоване і очищене молоко направляють на пастеризацію при 78. 80 ° С з витримкою 20. 30 с. Температура пастеризації впливає на фізико-хімічні властивості згустку, що, в свою чергу, відбивається на якості і виході готового продукту. Так, при низьких температурах пастеризації згусток виходить недостатньо щільним, так як сироваткові білки практично повністю відходять в сироватку, і вихід сиру знижується. З підвищенням температури пастеризації збільшується денатурація сироваткових білків, які беруть участь в утворенні згустку, підвищуючи його міцність і підсилюючи влагоудерживающую здатність. Це знижує інтенсивність відділення сироватки і збільшує вихід продукту. Шляхом регулювання режимів пастеризації і обробки згустку, підбором штамів заквасок можна одержувати згустки з потрібними реологічними і вологоутримуючими властивостями.

Пастеризоване молоко охолоджують в секції рекуперації пластинчастої пастеризаційно-охолоджувальної установки 5 до температури сквашування (в теплу пору року до 28. 30 ° С, в холодну - до 30. 32 ° С) і направляють в спеціальні ванни 6 на заквашування. Закваску для виробництва сиру виготовляють на чистих культурах мезофільних молочно-кислих стрептококів і вносять в молоко в кількості від 1 до 5%. Тривалість сквашування після внесення закваски становить 6. 8 ч.

При прискореному способі сквашування в молоко вносять 2,5% закваски, приготовленої в заквасочник 10 на культурах мезофильного стрептокока, і 2,5% термофільного молочно-кислого стрептокока. Температура сквашування при прискореному способі підвищується в теплу пору року до 35 ° С, в холодну - до 38 ° С. Тривалість сквашування молока при прискореному способі 4,0. 4,5 ч, тобто скорочується на 2,0. 3,5 ч, при цьому виділення сироватки із згустку відбувається більш інтенсивно.

Для поліпшення якості сиру бажано застосовувати безпересадочний спосіб приготування закваски на стерилизованном молоці, що дозволяє знизити дозу внесення закваски до 0,8. 1,0% при гарантованій її чистоті.

При сичужний-кислотному способі виробництва сиру після внесення закваски додають 40% -ний розчин хлориду кальцію (з розрахунку 400 г безводної солі на 1 т молока), приготованого на кип'яченої і охолодженої до 40. 45 ° С воді. Хлорид кальцію відновлює здатність пастеризованого молока утворювати під дією сичужного ферменту щільний, добре відокремлює сироватку згусток. Негайно після цього в молоко у вигляді 1% -ного розчину вносять сичужний фермент або пепсин з розрахунку 1 г на 1 т молока. Сичужний фермент розчиняють в кип'яченій і охолодженої до 35 ° С воді. Розчин пепсину з метою підвищення його активності готують на кислої освітленої сироватці за 5. 8 ч до використання. Для прискорення оборотності сирних ванн 6 молоко квасять до кислотності 32. 35 ° Т в резервуарах, а потім перекачують в сирні ванни і вносять хлорид кальцію і фермент.

Закінчення сквашування і готовність згустку визначають за його кислотності (для жирного і напівжирного сиру повинна бути 58. 60 ° Т, для нежирного - 66. 70 ° Т) і візуально - згусток повинен бути щільним, давати рівні гладкі краю на зламі з виділенням прозорої зеленої сироватки. Сквашивание при кислотному способі триває 6. 8 ч, сичужний-кислотному - 4. 6 ч, з використанням активної кислотообразующей закваски - 3. 4 ч.

Щоб прискорити виділення сироватки, готовий згусток розрізають спеціальними дротовими ножами на кубики з розміром граней 2 см. При кислотному способі розрізаний згусток підігрівають до 36. 38 ° С для інтенсифікації виділення сироватки і витримують 15. 20 хв, після чого її видаляють. При сичужний-кислотному - розрізаний згусток без підігріву залишають в спокої на 40. 60 хв для інтенсивного виділення сироватки.

Для подальшого відділення сироватки згусток піддають Самопресування і пресування. Для цього його розливають в бязеві або лавсанові мішки по 7. 9 кг (на 70% місткості мішка), їх зав'язують і поміщають декількома рядами в прес-візок 7. Під впливом власної маси з згустку виділяється сироватка. Самопресування відбувається в цеху при температурі не вище 16 ° С і триває не менше 1 ч. Закінчення самопрессования визначається візуально по поверхні згустку, яка втрачає блиск і стає матовою. Потім сир під тиском пресують до готовності. У процесі пресування мішечки з сиром кілька разів струшують і перекладають. З метою недопущення підвищення кислотності пресування необхідно проводити в приміщеннях з температурою повітря 3. 6 ° С, а по його закінченні негайно направляти сир на охолодження до температури не вище 8 ° С з використанням охолоджувачів різних конструкцій; найбільш досконалим з них є двоциліндровий охолоджувач 8.

Готовий продукт фасують на машинах 9 в дрібну і велику тару. Сир фасують в картонні ящики з вкладишами з пергаменту, поліетиленової плівки. У дрібну упаковку сир фасують у вигляді брусків масою 0,25; 0,5 і 1 кг, загорнутих в пергамент або целофан, а також в картонні коробочки, пакети, склянки із різних полімерних матеріалів.

Сир зберігають до реалізації не більше 36 годин при температурі камери не вище 8 ° С і вологості 80. 85%. Якщо термін зберігання буде перевищено через безперервні ферментативних процесів, в сирі починають розвиватися пороки.

Готовий сир направляється на фасування і потім в холодильну камеру для доохолодження.

З метою резервування сиру в весняний і літній періоди року його заморожують. Якість розмороженого сиру залежить від методу заморожування. Сир при повільному заморожуванні набуває крупитчатую і розсипчасту консистенцію внаслідок заморожування вологи у вигляді великих кристалів льоду. При швидкому заморожуванні волога одночасно замерзає у вигляді дрібних кристалів у всій масі сиру, які не руйнують його структуру, і після розморожування відновлюються початкові, властиві йому консистенція і структура. Спостерігається навіть усунення після розморожування небажаної крупитчатая консистенції внаслідок руйнування крупинок сиру дрібними кристалами льоду. Заморожують сир в фасованому вигляді - блоками по 7. 10 кг і брикетами по 0,5 кг при температурі від -25 до -30 ° С в термоізольованих морозильних камерах безперервної дії до температури в центрі блоку-18 ° С і-25 ° С в протягом 1,5. 3,0 ч. Заморожені блоки укладають в картонні ящики і зберігають при цих же температурах протягом відповідно 8 і 12 міс. Розморожування сиру проводять при температурі не вище 20 ° С протягом 12 год.

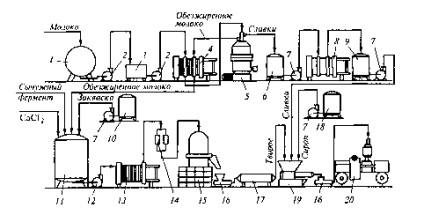

Машинно-апаратурна схема лінії виробництва сиру роздільним способом представлена на рис.

Мал. Машинно-апаратурна схема лінії виробництва сиру роздільним способом з використанням сепаратора-творогоотделітеля

Пристрій і принцип дії лінії. При цьому способі виробництва молоко, призначене для вироблення сиру, з ємності 1 насосом 2 подається в зрівняльний бачок 3, а з нього - насосом 2 у секцію рекуперації пластинчастої пастеризаційно-охолоджувальної установки 4 для підігрівання до 40. 45 ° С. Підігріте молоко надходить в сепаратор-сливкоотделитель 5, в якому розділяється на знежирене молоко і вершки з масовою часткою жиру не менше 50. 55%. Отримані вершки подають спочатку в проміжну ємність 6, а потім насосом 7 в пластинчасту пастеризаційно-охолоджувальну установку 8, де вони пастеризуються при температурі 85. 90 ° С з витримкою 15. 20 с, охолоджуються до 2. 4 ° С і направляються в двостінні ємність 9 на тимчасове зберігання до змішання з сиром.

Знежирене молоко з сепаратора надходить в пластинчасту пастеризаційно-охолоджувальну установку 4, де спочатку пастеризується при температурі 78 ° С з витримкою 15. 20 с, а потім охолоджується до 30. 34 ° С і направляється в резервуар 11 для сквашування, забезпечений спеціальною мішалкою. Закваска, приготована в заквасочник 10, насосом 7 подається в резервуар 11 для заквашування. Сюди ж подаються хлорид кальцію і фермент, суміш ретельно перемішують і залишають для сквашування до кислотності згустку 90. 116 ° Т, а якщо використовується прискорений спосіб сквашування молока, то 85. 90 ° Т. При сепарування згустку з меншою кислотністю сопла сепаратора можуть засмітитися.

Отриманий згусток ретельно перемішується і насосом 12 подається в пластинчастий теплообмінник 13, де спочатку підігрівається до 60. 62 ° С для кращого відділення сироватки, а потім охолоджується до 25. 32 ° С, завдяки чому він краще розділяється на білкову частина і сироватку. З теплообмінника 13 згусток через сітчастий фільтр 14 під тиском подається в сепаратор-творогоізготовітель 15, де розділяється на сироватку і сир.

При виробленні жирного сиру зневоднення сепаруванням проводять до масової частки вологи в згустку 75. 76%, а при виробленні напівжирного сиру-до масової частки вологи 78. 79%. Отриманий знежирений сир подають спеціальним насосом 16 спочатку на охолоджувач 17 для охолодження до 8 ° С, розтирають на вальцюванні до отримання гомогенної консистенції. Охолоджений сир направляють в місильну машину 19, куди дозуючим насосом 7 подаються пастеризовані охолоджені вершки з ємності 18 і все ретельно перемішується. Готовий сир фасують на машинах 20 і направляють в камеру для зберігання.