зварювання труб

Класифікація трубопроводів

Залежно від функціонального призначення трубопроводу поділяють на:

• промислові трубопроводи

• магістральні трубопроводи

• трубопроводи пари і гарячої води

• технологічні трубопроводи

• трубопроводи газопостачання (розподільні)

• водопостачання і каналізація

Значний обсяг в сталях, що застосовуються для виготовлення труб і будівництва трубопроводів різного призначення, займають низьковуглецеві і низьколеговані сталі з межею текучості до 500 МПа.

Оскільки технологічні процеси зварювання труб із зазначених сталей при будівництві трубопроводів різного призначення практично мало чим відрізняються один від одного, а застосовувані при цьому керівні нормативно-технічні документи відображають відмінності тільки у вимогах до підготовки кромок, збірці, якості зварних з'єднань і випробувань на міцність і герметичність , то в подальшому ми розглянемо загальні положення технологічного процесу виготовлення на прикладі магістральних і розподільних (трубопроводів газопостачання) трубопроводів.

Способи зварювання трубопроводів

Нормативні документи, що застосовуються при будівництві магістральних і розподільних трубопроводів

Головним нормативним документом, який регламентує правила виконання складально-зварювальних робіт при будівництві трубопроводів в СНД є «Будівельні норми і правила» на основі яких були розроблені «Зведені правила по виробництву зварювальних робіт і контролю якості зварних з'єднань» СП 105-34-96, а також СНиП 3.05.02.88 «Трубопроводи газопостачання». У цих документах наводяться правила кваліфікаційних випробувань зварників і контролю допускних стиків, правила підготовки труб до зварювання, умови правки, ремонту та відбракування труб, порядок складання різних труб між собою і з трубопровідною арматурою, обумовлені методи зварювання і погодні умови при виконанні робіт на трасі, нормативні документи регламентують застосування рекомендованих зварювальних матеріалів, а також норми і правила контролю зварних з'єднань трубопроводів, умови їх вибракування і ремонту.

У розвиток основних положень зазначених СНиПов розроблені технологічні інструкції зі зварювання трубопроводів (ВСН 066-89 і ВСН А.3.1.-36-3-96 і методом контролю зварних стиків трубопроводів (ВСН 012-88). Ці інструкції регламентують: основні положення технології ручної і автоматичного дугового зварювання кільцевих стиків труб, а також труб з запірною і розподільної арматурою магістральних і розподільних трубопроводів діаметром від 14 до 1420 мм з товщиною стінки від 1 до 26 мм, розрахованих на тиск не більше 7,5 МПа; контролю зварних з'єднань й і їх ремонту; техніки безпеки і виробничої санітарії. За цим інструкціям дозволяється зварювати труби зі сталей з нормативним тимчасовим опором розриву до 590 МПа включно. В інструкціях наведені технологічні особливості зварювання трубопроводів методами ручного дугового зварювання, автоматичного зварювання під флюсом, автоматичного зварювання в середовищі захисних газів і порошковим дротом з примусовим формуванням шва. Інструкції не поширюються на зварювання трубопроводів спеціального призначення (для транспортування аміаку, етилену, етанолу, вуглекислоти та ін.), А також трубопроводів для коррозионноактивной продуктів.

За кордоном при будівництві трубопроводів керуються національними і міжнародними стандартами (табл. 1), серед яких найбільшою популярністю користуються АРI 1104, АРI 5D і ВS 4515. При контролі якості зварних з'єднань трубопроводу, як правило, керуються міжнародним стандартом ISО 8517 і європейським стандартом ЕN 25817 .

Вимоги до труб

Для будівництва магістральних і розподільних газопроводів застосовуються сталеві безшовні електрозварні прямошовні та спіральношовні. Труби діаметром до 1020 мм виготовляються з спокійних і напівспокійних низьколегованих сталей, труби діаметром до 1420 мм - з низьколегованих сталей в термічно покращеному або термомеханически зміцненому стані. Тільки для розподільних газопроводів низького тиску (до 0,005 МПа) допускається застосування труб з киплячих низьковуглецевих сталей.

У СНД труби застосовуються відповідно до ГОСТ 8731. ГОСТ 8734 групи В, а також при відповідному техніко-економічному обгрунтуванні - по ГОСТ 9567; труби сталеві електрозварні - відповідно до ГОСТ 20295 для труб з умовним діаметром (Ду) до 800 мм включно. Для труб Ду> 800 мм розробляються спеціальні технічні умови, в які повинні включатися вимоги, викладені нижче.

Готові труби маркують, вибиваючи клеймами (холодним штампуванням) на відстані 250-500 мм від одного з кінців труби наступні дані: товарний знак або найменування підприємства - виробника; марку сталі або її умовне позначення; номер труби; клеймо технічного контролю; рік виготовлення. Ділянка таврування чітко обводять фарбою. Крім того, на трубі незмивною фарбою вказують її діаметр і товщину стінки.

Імпортні труби виготовляються і поставляються в основному за стандартами Американського нафтового інституту (АРІ), таких як: АРI-5 I (безшовні та прямошовні труби), АРІ-513 (спіральношовні труби для різних трубопроводів) АРI-51х (труби для трубопроводів високого тиску) .

За цим стандартам трубні стали об'єднуються в групи за межею текучості. Кожна група сталей з однаковими значеннями межі плинності в тисячах фунтів на 1 кв.дюйм. За цим стандартам існують групи сталей: Х-42, Х-46, Х-52, Х-56, Х-60, Х-65, Х-70 з тимчасовим опором руйнуванню від 414 до 565 МПа. Стандарти АРI крім механічних властивостей регламентують процес виготовлення труб, хімічний склад стали, розміри, масу і довжину труби, тиск при гідравлічних випробуваннях в процесі виготовлення, методи неруйнівного контролю, які застосовують при виготовленні, умови ремонту труб і т.д. Позначення труби за стандартом АРІ складається з назви фірмиізготовітеля труб, монограми АРI (товарного знака, що означає, що дана труба виготовлена відповідно до вимог АРI), розміру труби в дюйма, маси одного фута труби в фунтах, позначення класу міцності стали і типу виробництва ( S -бесшовние, Е - зварні прямошовні труби, SW - спіральношовні труби, Р - труби з поздовжнім швом, зварені пресовими методами), позначення типу стали (Е - сталь, виплавлена в електропечах, М - високоміцна низьколегована сталь), позначений ия виду термообробки (NМ нормалізація або нормалізація і відпустку, NО - гартування та відпуск, NS-високий відпустку). Маркування виконується незмивною фарбою. Труби для магістральних трубопроводів виготовляються з сталей з співвідношенням межі текучості до тимчасового опору розриву не більше: 0,75 - для низьковуглецевих сталей; 0,8 - для низьколегованих нормалізованих сталей; 0,85 - для дисперсно-твердіючих нормалізованих і термічно поліпшених сталей; 0,9 - для сталей контрольованої прокатки.

Підготовка кромок труб під зварювання

Перед початком зварювально-монтажних робіт необхідно переконатися в тому, що використовувані труби і деталі трубопроводів мають сертифікати якості і відповідають проекту, технічним умовам на їх поставку. Труби і деталі повинні пройти вхідний контроль відповідно до вимог відповідних стандартів і технічних умов на труби.

Кінці труб і сполучних деталей повинні мати форму і розміри скоса кромок, відповідні застосовуваним процесам зварювання. При їх невідповідності допускається механічна обробка крайок в трасових умовах. Для труб невеликого діаметра (до 520 мм) можливе застосування торцеватели, Фаскознімачі, труборізів і шлифмашинок. Для великих діаметрів застосовуються орбітальні фрезерні машини, гідроабразивна різання і шлифмашинки. В окремих випадках, при врізки котушок або виконанні захльостів, допускається застосування термічних способів підготовки крайок, таких як:

а) газокиснева різання з наступною механічною зачисткою крайок абразивним кругом на глибину 0,1. 0,2 мм;

б) повітряно-плазмова різка з подальшою механічною обробкою на глибину до 1 мм - внаслідок насичення кромки азотом (при використанні аргону в якості плазмообразующего газу механічна обробка не потрібна); в) повітряно-дугове різання з подальшою зашліфовкі на глибину до 0,5 мм (науглеражіваніе кромок);

г) стругання і різання спеціальними електродами типу АНР-2М, АНР-3 або ОК.21.03, після яких не потрібно механічна обробка.

Перед складанням труб необхідно очистити внутрішню порожнину труб від потрапили туди грунту, бруду, снігу, а також зачистити до металевого блиску кромки і прилеглі до них внутрішню і зовнішню поверхню труб і сполучних деталей на ширину не менше 10 мм.

Ділянки посилення зовнішніх заводських швів, прилеглі до зварюваного торця труби, рекомендується ошліфовивать до висоти О..Д5 мм на відстані від торця не менше 10 мм.

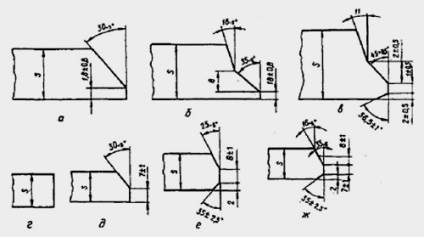

Всі труби надходять на трасу з заводів з обробленням кромок, призначеної для ручного дугового зварювання покритими електродами. Ця обробка (рис. 1, а) має для труб будь-якого діаметру при товщині стінки більше 4 мм кут скосу кромок 25-30 ° і притуплення 1-2,6 мм. При товщині стінки 16 мм і більше труби великого діаметра можуть поставлятися з комбінованою обробкою кромок відповідно до рис. 1, б.

Розмір В залежить від товщини стінки і становить:

7 мм - при товщині стінки труби 15. 19 мм

8 мм - при товщині стінки труби 19. 21,5 мм

10 мм - при товщині стінки труби 21,5. 26 мм.

Мал. 1. Типи оброблення крайок труб для ручного дугового зварювання (а, б), автоматичного зварювання в середовищі захисних газів (в), автоматичного зварювання під флюсом (г, д, е, ж) і порошковим дротом з примусовим формуванням (а, б) .

Для трубопроводів Ду 1000 мм і понад, коли передбачено виконання підварювального кореневого шва зсередини, рекомендується обробка представлена на рис.1, в. При будівництві розподільних трубопроводів допускається ручна дугова зварка труб без оброблення крайок з товщиною стінки до 4 мм. Крім того, для трубопроводів діаметром до 152 мм можливе застосування газового зварювання (без оброблення крайок - до 3 мм, і одностороннім скосом кромок - до 5 мм).

З'єднання разностенность труб на трасі допускається без додаткової обробки крайок:

• для товщини стінок не більше 12,5 мм, якщо різниця товщини не перевищує 2 мм;

• для товщини стінок понад 12,5 мм, якщо різниця товщини не перевищує 3 мм. В цьому випадку зміщення кромок не допускається.

З'єднання труб або труб з запірною і розподільної арматурою з більшою різницею товщини стінок здійснюють за допомогою вварки між стикуємими елементами перехідників заводського виготовлення або вставок з труб проміжної товщини довжиною не менше 250 мм.

Допускається виконувати безпосередню складання та зварювання труб або труб з деталями трубопроводів при разностенность до 1,5 товщини при спеціальній обробці, що прилягає до торця поверхні більш товстої труби або деталі (рис.2, а). Сварка захлесточних стиків разностенность труб не допускається.

Безпосереднє з'єднання труб з запірною і розподільної арматурою дозволяється за умови, якщо товщина стикуємими торця арматури не перевищує 1,5 товщини стінки труби з підготовкою патрубка арматури згідно (рис. 2, б). Зазначена підготовка повинна бути здійснена заводом-постачальником.

Мал. 2. Підготовка для зварювання торців труб і деталей з різною товщиною стінки.

Вимоги до складання труб

Збірка стиків труб повинна гарантувати:

• перпендикулярність стику до осі трубопроводу. Відхилення від перпендикулярності не повинно перевищувати 2 мм;

• рівномірність по периметру зазору, що знаходиться в межах значень, регламентованих відповідними стандартами та інструкціями;

• мінімально можливу величину зміщення кромок, реєструються універсальними шаблонами, що не перевищує допустимих значень (для магістральних трубопроводів - 0,2 товщини стінки, але не більше 3 мм, для розподільних - (0,15 товщини стінки + 0,5 мм);

• змішання поздовжніх заводських швів відносно один одного на відстань не менше 100 мм - для труб діаметром більше 100 мм і на 1/3 довжини окружності - для труб діаметром менше 100 мм. У разі технічної неможливості виконання зазначених вимог призначається додатковий ультразвуковий контроль зварювального з'єднання на даній ділянці стику.

При виготовленні труб великого діаметра, корпусів циліндрів з обичайок застосовують такі види складання і зварювання - "Збирання та зварювання обичайок корпусу."

Попередній підігрів

Технологія і техніка ручного дугового зварювання

При використанні електродів газозахисних типу зварювання кореня шва виконують зверху вниз без коливальних рухів, спираючись кінцем електрода на кромки зварювальних труб. Зварювання виконують на постійному струмі зворотної або прямої полярності при напрузі холостого ходу джерела живлення не менше 75В. Значення зварювального струму при зварюванні електродами діаметром 3,25 мм не повинні перевищувати 100-110А; при зварюванні електродами діаметром 4 мм в нижньому і злегка підняти 120-160А, в інших положеннях 100-140А. Швидкість зварювання слід підтримувати в діапазоні 16-22 м / ч. Змінюючи в процесі зварювання кут нахилу електрода від 40 до 90 °, зварювальник зберігає утворюється при наскрізному проплавлення крайок технологічне вікно, через яке він спостерігає за опалювальному крайок.

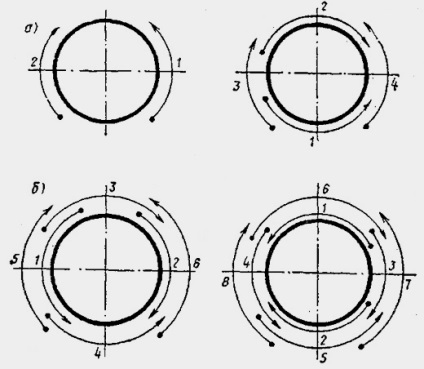

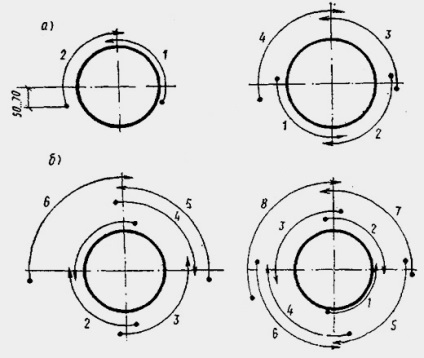

Для зниження рівня залишкових зварювальних напружень у зварному з'єднанні периметр неповоротного стику розбивається на симетричні, діаметрально протилежні ділянки і багатошарова зварка виконується в послідовності, наведеній на рис. 4. Більший ефект зниження зварювальних напруг і деформації дає застосування обратноступенчатий методу зварювання і одночасне заповнення оброблення двома або чотирма зварниками.

Рис.5. Сварка з поворотом труб на 90 °: а - першого шару, б - другого, 1. 8 - послідовність виконання ділянок шару.

Рис.6. Сварка з поворотом труб на 180 °: а - першого шару, б - другого, 1. 8 - послідовність виконання ділянок шару.

Обговорити статтю на форумі